TRANSFORMACIÓN FÍSICA DE LA BIOMASA

- ESTUDIO DE LAS APLICACIONES DE LAS DIFERENTES FRACCIONES DE LA FITOMASA

FORESTAL.

Durante

el proyecto, se realizaron una serie de pruebas industriales y de laboratorio

para evaluar la aplicación técnica de distintos materiales procedentes

de la fitomasa forestal, como elementos densificados.

Proceso

ASTILLADO - MOLIENDA

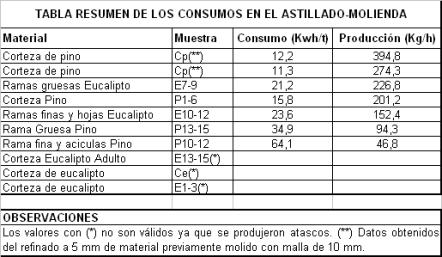

Los mejores rendimientos energéticos en la fase de molienda se obtuvieron con la corteza de pino, seguida de los restos de corta de pino y eucalipto. En el caso de la corteza de eucalipto no se han conseguido buenos resultados.

La molienda del material con mallas de menos de 10 mm aumenta considerablemente el consumo energético de este proceso, si bien la mejora en la calidad final del producto no es demasiado importante.

Las distribuciones granulométricas son sensiblemente diferentes debido a la diversa naturaleza y presentación de los productos estudiados.

PRODUCCIÓN

DE ELEMENTOS DENSIFICADOS

Una de las posibilidades de transformación física de la biomasa, consiste en su compactación para la obtención de productos combustibles densificados con un alto poder calorífico, homogéneos en propiedades y dimensiones, lo que permite la automatización de los sistemas de alimentación y control de la combustión.

- PELLETS:

Su fundamento operativo se basa en la presión ejercida por una serie de

rodillos sobre los residuos situados sobre una matriz metálica dotada

de orificios de calibre variable (0,5 a 2,5 cm). El material base debe

tener una humedad entre 8 y 15 % B.H. y un tamaño de partícula del orden

de 0,5 cm. El tamaño del pelet suele estar entre 0,5 a 2,5 cm de diámetro

y de 1 a 3 cm de longitud.

Los

materiales empleados para las pruebas fueron:

Serrín y viruta roja.

Corteza de pino

Corteza de eucalipto

Restos de corta de eucalipto

Restos de corta de pino

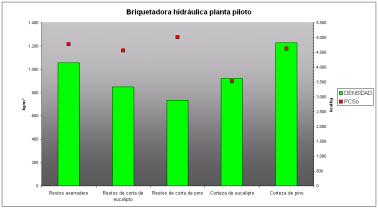

1. Densificado en planta piloto con equipo de briquetado hidráulico.

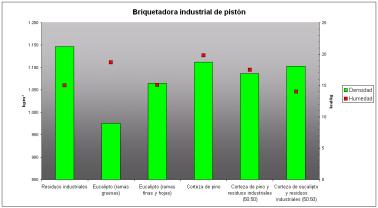

2. Densificado en planta industrial con equipo de briquetado de pistón (350 kg/h).

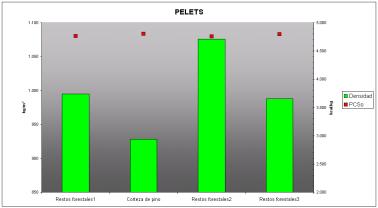

3. Pelletizado en planta industrial con equipo de pelletizado con matriz plana (2.500 kg/h).

Se realizaron pruebas con distintas granulometrías de material, distintas humedades y con distintas mezclas de materia prima.

En todos los casos se han conseguido productos densificados semejantes a los que se comercializan en la actualidad. Únicamente en el caso de la corteza de eucalipto se han encontrado dificultades técnicas que hace difícilmente viable su aplicación en estos productos.

A continuación se reseñan las conclusiones más significativas obtenidas en cada fase:

COMPACTACIÓN

– DENSIFICACIÓN

COMPACTACIÓN

– DENSIFICACIÓN

- Se han conseguido briquetar en la planta piloto todos los productos a baja presión y temperatura, obteniéndose briquetas de calidad y aspecto muy aceptable, si bien con menores densidades que las obtenidas en instalaciones industriales donde se trabaja a mayor presión y temperatura.

- La corteza de eucalipto se densifica con dificultades y el tamaño obtenido es sensiblemente inferior al normal. En términos económicos no resulta rentable la densificación de corteza de eucalipto, convendría en cualquier caso mezclarla con otros productos.

- En las pruebas de briquetado a escala industrial se han conseguido excelentes resultados de producción en todos los casos, si bien en el caso de corteza de eucalipto ha sido necesario mezclar ésta con otros residuos para garantizar su dosificación y densificación.

- en las pruebas de pelletizado a escala industrial, se ha conseguido en todos los casos fabricar pellets sin mayores complicaciones y se han obtenido productos finales muy semejantes a los que se comercializan en la actualidad. en el caso de la corteza de eucalipto ha sido totalmente imposible obtener pellets debido a la formación de atascos en las cribas para la clasificación del material.

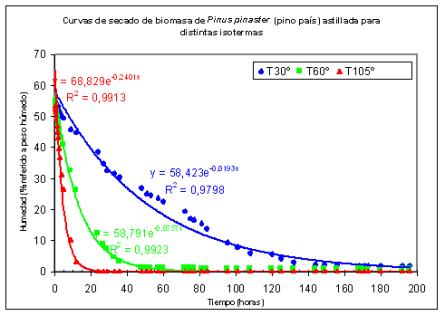

SECADO

NATURAL Y FORZADO

En determinadas circunstancias, es necesario proceder a la deshidratación de la biomasa. Dos son los sistemas de secado utilizados, el secado natural y el secado forzado.

- Durante el secado natural se aprecian 3 zonificaciones claramente definidas en todos los casos estudiados. Una zona superficial que responde fielmente a la influencia atmosférica, una zona interior que evoluciona de forma diferenciada debido a la influencia de fenómenos termogenésicos de tipo microbiológico y termoquímicos. Finalmente existe una capa de cumbrera de poco volumen que evoluciona de forma diferente atendiendo a los cambios ambientales y a la influencia de la zona interior.

- Se han obtenido unos ratios, para secado forzado de astilla de eucalipto y pino con un flujo de 1.300 kg/h, de aire/madera de entre 3 y 8 kg/kg y de aire seco/madera de 0,2 kg/kg, así como de aire seco/agua evaporada de unos 15 kg/kg. Estos datos serían básicos para el diseño de secaderos específicos.